Une stratégie de production détermine la chaine logistique (« Supply Chain ») à mettre en place pour optimiser la rentabilité et donc atteindre des objectifs « coût-qualité-délai » de toute entreprise.

Une entreprise industrielle fabrique et produit des biens ; cependant, les stratégies de production mises en œuvre diffèrent entre un fabricant de produits « catalogue » et un sous-traitant.

Quels sont les 4 axes de stratégie de production ?

Selon vos clients, votre cible ou votre stratégie, la production de votre entreprise se définit en amont. Il existe donc 4 axes de stratégie de production :

- ETO (Engine to Order) ou Gestion par affaire

- MTO (Make to Order) ou Fabrication à la commande

- ATO (Assemble to Order) ou Assemblage à la commande

- MTS (Make to Stock) ou Fabrication pour stock.

Chacune de ces stratégies correspond à différents types d’activités manufacturières, à des impératifs de gestion de stock et à une adaptabilité aux demandes clients.

La gestion par affaire – ETO (Engineer to Order)

La Gestion par Affaire définit un processus de production spécifique de type « Machine Spéciale ».

La production n’est lancée qu’à la réception d’une commande validée par le client.

L’approvisionnement de matière est spécifique à la fabrication et donc à la commande. Une implication du client est nécessaire tout au long de la vie du projet afin d’en assurer la bonne production.

Le coût total et réel de production peut évoluer durant le projet selon les fluctuations de la matière première du marché.

Concernant les délais de livraison, ceux-ci peuvent alors varier et ne seront défini qu’au lancement de la production.

Fabrication à la commande – MTO (Make to Order)

Le Fabrication à la Commande définit le flux de production qui se retrouve le plus souvent dans le secteur de la sous-traitance mécanique et/ou tôlerie.

La production se fait sur des produits variés avec des quantités plutôt faibles. La fabrication se fait donc à partir de matières premières déjà en stock. Le « Make to Order » requiert cependant une attention particulière quant au suivi des stocks.

La multiplication des différentes productions impose une planification optimale afin de respecter les délais annoncés.

Assemblage à la commande / ATO (Assemble to Order)

Ce processus de production, de fabrication se fait par assemblage de produits en stocks : sous-ensembles, semi-finis, produits achetés, etc. IL s’agit donc de production d’articles avec des possibilités de personnalisation standards.

Le lancement de production d’assemblage se fait après réception d’une commande client alors que la production de sous-ensembles se fait pour le stock. Le stock de sous-ensembles est un point critique pour éviter tout blocage de production.

Les délais de fabrication sont courts et soumis aux temps d’assemblage de sous-ensembles.

Fabrication pour Stock / MTS (Make to stock)

La fabrication pour stock consiste à lancer la production d’un produit fini pour une mise en stock. Ce procédé n’est pas lié à une commande client. Les ordres de production sont réalisés pour remplir le stock afin de proposer au client une disponibilité immédiate.

Il s’agit d’une production adaptée à la vente de produit catalogue avec un gros volume.

Les délais de livraison sont courts du fait de la non-corrélation avec les temps de production. Cependant, le stock de produits finis nécessite de piloter des minimums de stocks et des automatisations de lancement de fabrication. Ce type de fabrication ne permet pas (ou peu) de personnalisation ou d’adaptation aux demandes de la clientèle.

L’ERP, un allié pour ma stratégie de production

Ces 4 modes de production ne sont pas antinomiques : il est possible pour une entreprise manufacturière de devoir s’adapter à plusieurs modes de production suivant les commandes. Cette possible versatilité impose de pouvoir piloter, selon les articles, différents modes de gestion de stocks, de réapprovisionnement et de lancement de production.

Selon votre stratégie de production et vos axes de rentabilité, un ERP avec une GPAO intégrée vous permet donc de piloter votre production à la commande ou sur stock.

Lancements de fabrications, suivis de stocks, besoins d’approvisionnement peuvent être paramètres dans votre ERP en fonction des règles spécifiques définies pour chaque article, aussi bien acheté que fabriqué. Cela vous permet donc d’automatiser vos OF, tout en ayant une gestion optimisée de vos couts, de vos délais et de votre rentabilité.

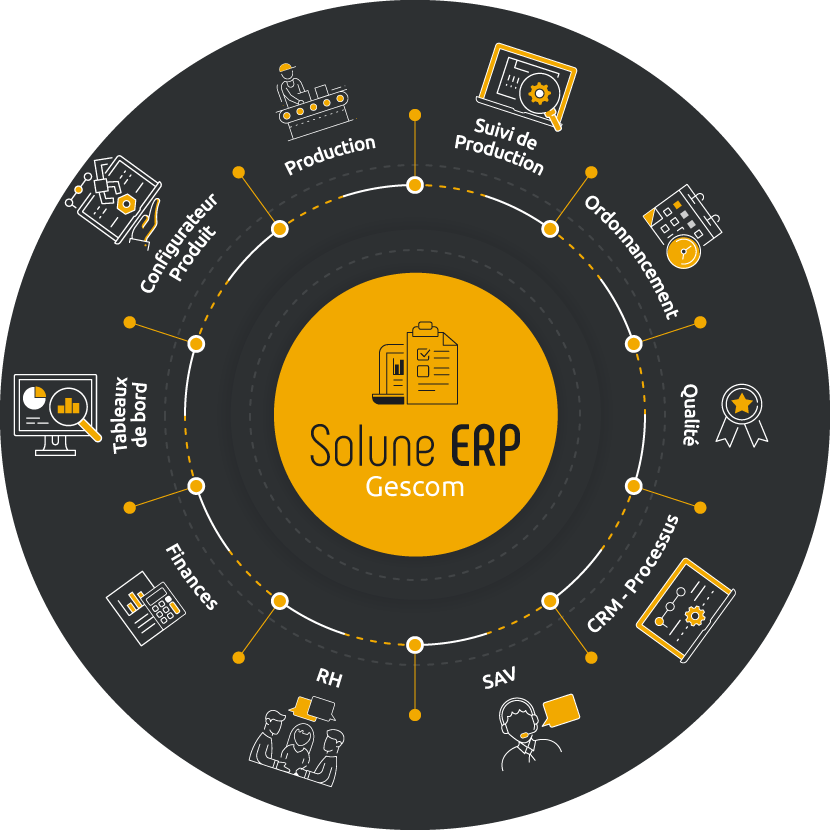

Solune vous accompagne avec sa solution Solune ERP dans cette digitalisation.

Selon vos besoins, notre ERP sait s’adapter à vos spécificités avec un socle de gestion commerciale sur lequel nous venons imbriquer des modules. Qu’il s’agisse de la production, suivi de production, fabrication, planification ou mobilité… chaque module répond à vos attentes et celles de vos clients.

Dépassez le standard, Créez le vôtre !

Ne ratez pas toutes les nouveautés Solune sur notre page LinkedIn !